ケイ・エス・ケイの特長

選ばれる理由

ケイ・エス・ケイの大きな特長であるサブミクロンオーダーの精度保証。

それを可能にしているのが、徹底した温度管理です。

超精密加工エリアは22±0.3℃で通年管理されているため、ワークだけでなく、加工機や測定器の熱膨張による塑性変形も限りなくゼロ(1ミクロン未満)

に抑えられます。

1000分台が求められる超精密部品であっても、これらの優れた加工環境と測定環境により、その高い精度を保証することができるのです。

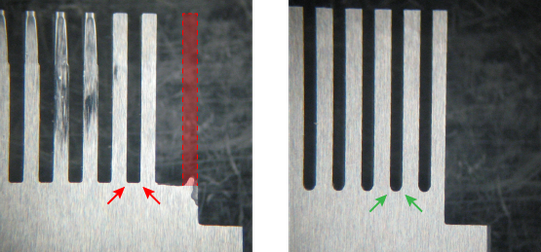

Case-2 形状

タイバーカット工程で使用される櫛歯パンチ。

歯が折れやすいというお客様からのご相談を受け、形状改善に取り組みました。

私たちが着目したのは歯元です。

シャープになっている角部の形状を半円に変更することで、歯元の耐久性が向上し、破損しなくなったというお声をいただきました。

(写真左:他社様設計パンチ/右:弊社設計パンチ)

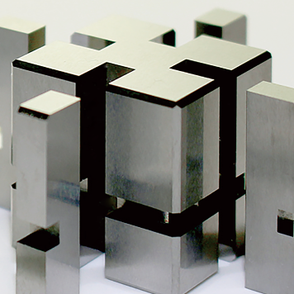

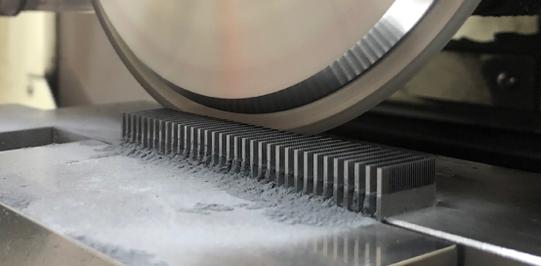

Case-3 加工方法

弊社では、研削砥石を使用したグライディングによって櫛歯パンチの製作を行っています。

ワイヤ放電加工(WEDM)では、加工時にタングステンの融点:3380℃を大きく上回る高温が印加されるため、機能部の耐久性低下に繋がります。

対して研削加工の場合は、タングステンの融点を上回る熱が発生しないため、材料特性変化が極めて小さく、また、同時に多数個を加工するため、製作コストを削減することも可能です。

充実の加工設備と豊富な技術ノウハウを駆使し、材料や加工内容と機械・砥石との最適な選択により、超精密な加工を行えることが当社の強みです。

超硬合金をはじめ一般鋼や特殊鋼、セラミックなど様々な材料に対応。

単品加工はもとより、多数個同時加工においても±1µmの寸法精度を保つことが可能です。

また、鏡面加工も得意としており、研磨LAP加工精度は1µm以内、面粗さは0.1Sを実現します。

〒879-1505

大分県速見郡日出町川崎4321-1

TEL : 0977-72-8330

FAX : 0977-72-8342