事業紹介

充実の加工設備と豊富な技術ノウハウを駆使し、材料や加工内容と機械・砥石との最適な選択により、超精密な加工を行えることがケイ・エス・ケイの強みです。

超硬合金をはじめ一般鋼や特殊鋼、セラミックなど様々な材料に対応。単品加工はもとより、多数個同時加工においても±1µmの寸法精度を保つことが可能です。

また、鏡面加工も得意としており、研磨LAP加工精度は1µm以内、面粗さは0.1Sを実現します。

創業以来培ってきた超精密加工に関するノウハウを活かし、お客様のライフ向上やコストダウン、納期短縮に貢献します。

加工方法や材料選定の見直し、機能部の形状変更など、ありとあらゆる視点から複合的に分析を行い、お客様のご要望に応じた改善策を提案致します。

・機能部の摩耗が早い

・加工費をもう少し抑えたい

などのお悩みをお持ちなら、私たちにご相談ください!

Case-1 デザイン

左が既存の凹面デザイン、右が弊社の提案したテーパーデザインです。

凹面デザインではEDM加工を行うため、加工費が高額になりますが、テーパーデザインは材料メーカー様が材料の焼成前に成型を行うため、機能や強度はそのままに加工費が1/10に抑えられます。

加工だけでなく、お客様ファーストのご提案を行うのも、ケイ・エス・ケイの技術コンサルティングです。

Case-2 形状

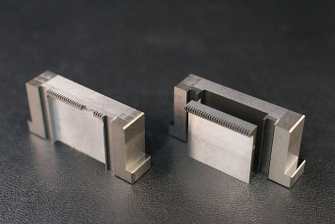

タイバーカット工程で使用される櫛歯パンチ。

歯が折れやすいというお客様からのご相談を受け、形状改善に取り組みました。

私たちが着目したのは歯元です。

シャープになっている角部の形状を半円に変更することで、歯元の耐久性が向上し、破損しなくなったというお声をいただきました。

(写真左:他社様設計パンチ/右:弊社設計パンチ)

Case-3 加工方法

弊社では、研削砥石を使用したグライディングによって櫛歯パンチの製作を行っています。

ワイヤ放電加工(WEDM)では、加工時にタングステンの融点:3380℃を大きく上回る高温が印加されるため、機能部の耐久性低下に繋がります。

対して研削加工の場合は、タングステンの融点を上回る熱が発生しないため、材料特性変化が極めて小さく、また、同時に多数個を加工するため、製作コストを削減することも可能です。

〒879-1505

大分県速見郡日出町川崎4321-1

TEL : 0977-72-8330

FAX : 0977-72-8342